Copertina della Domenica del Corriere del 1 marzo1964 – Genova – Ponte Morandi

Abbiamo il piacere di pubblicare due articoli del prof. Crivelli Visconti che appaiono di scottante attualità ed interesse in relazione agli avvenimenti accaduti, e tuttora in corso di avvenimento, a seguito del tragico crollo del ponte Morandi di Genova e di altri fatti simili da questo innescati.

Il primo articolo comprende la necessaria presentazione degli enormi progressi sviluppatisi nel mondo dei materiali da costruzione di qualsiasi tipo; ciò al fine di essere poi in grado di considerare come la gestione dell’intera vicenda del “nuovo ponte” forse non sia pienamente convincente dal punto di vista “strutturale”, di quello economico e della tempistica.

Questi aspetti specifici saranno discussi ampiamente nel secondo articolo di imminente pubblicazione.

Crollo e Ricostruzione del Ponte Morandi (1)

Evoluzioni e rivoluzioni nei materiali per applicazioni strutturali negli ultimi decenni

di Ignazio Crivelli Visconti

Premessa e limiti

Si può certo affermare che, nel tempo che va dal periodo centrale del secolo scorso ad oggi, le tecnologie di maggior interesse possano essere suddivise, in via approssimata, in 2 categorie principali concorrenti ed in forte sinergia in molti casi: le tecnologie “immateriali”, come le informatiche, di comunicazione, dei media basate su Elettronica, Scienza del calcolo, Tecniche di comunicazione; e tecnologie “materiali” (aggettivo) come meccanica, meccatronica, dei controlli, basate su Scienza della materia e dei materiali (sostantivo), Sistemi di produzione e di controllo di qualità.

Questa nota ha lo scopo di presentare un rapido e non esaustivo sguardo sugli sviluppi talvolta evolutivi e talvolta rivoluzionari dei caratteri precipui delle seconde tecnologie, nel periodo citato.

In particolare, la nota si riferisce agli aspetti esclusivamente “strutturali”, definendo così sia il materiale esaminato, sia l’elemento o componente di una struttura o macchina di cui esso è parte, con i seguenti chiarimenti: il materiale è “strutturale” nei casi in cui è sottoposto, in esercizio, a notevoli cimenti di natura meccanica, termica e chimica. L’elemento o componente è definito “strutturale” all’interno della struttura o macchina di cui è parte, quando il suo collasso in esercizio produce collasso dell’intera struttura.

Esempi di materiali non strutturali sono quelli per applicazioni estetiche, di arredamento, di finitura. Componenti non strutturali sono quelli il cui collasso in esercizio non comporta alcun effetto sulla missione della macchina di cui fa parte, mentre componenti semi-strutturali sono quelli il cui collasso pur comportando variazioni nella efficienza della macchina di cui fanno parte non ne causano il collasso con vanificazione della missione in essere.

Pur cercando di non scendere troppo in dettagli di natura tecnica, alcuni riferimenti sui valori specifici delle proprietà saranno indispensabili per apprezzare alcune differenze importanti tra i diversi materiali e valutarne in seguito le applicazioni più opportune.

Evoluzioni e rivoluzioni

Limitandoci quindi a materiali strutturali per applicazioni in componenti strutturali, come definiti, è noto che i possibili materiali sono sempre stati compresi in una delle 3 classi seguenti:

-materiali metallici

-materiali ceramici

-materiali polimerici, o plastici, od organici.

Tra queste è altrettanto noto come i materiali metallici costituiscano la classe, fin dal secolo precedente al periodo considerato, di maggior valore per le proprietà offerte sia di resistenza meccanica, che di rigidità e parzialmente di resistenza chimica. E tra i materiali di questa classe quelli basati sul Ferro (acciai) hanno visto i maggiori sviluppi qualitativi e quantitativi nei decenni successivi. La classe di metalli che ha invece avuto uno sviluppo più recente è quella nota come leghe leggere, cioè basata principalmente sull’elemento Alluminio (densità ρ pari a 2,7 g/cm3), molto più leggero del Ferro (densità ρ pari a 7,7 g/cm3).

Le classi dei ceramici o dei polimeri, invece, non possono essere ancora intese come interessanti per applicazioni strutturali nonostante si sia assistito a recenti evoluzioni delle loro caratteristiche, con sviluppi anche notevoli negli ultimi decenni. E’ doveroso però riconoscere ai materiali polimerici alcune caratteristiche sviluppatesi notevolmente in modo evolutivo nel periodo detto, e costituite principalmente dall’alta resistenza ad agenti chimici corrosivi e dal basso valore della densità. Analogamente alla resistenza ad agenti chimici, anche la resistenza meccanica a temperature moderatamente alte è molto migliorata negli ultimi decenni, avendo oggi a disposizione polimeri termoplastici o termoindurenti utilizzabili fino a temperature superiori a 300 °C.

Nel seguire lo sviluppo delle conoscenze e caratteristiche dei materiali lungo il periodo citato, mentre per i ceramici e polimerici si constata un cammino lento ma continuo di evoluzione delle proprietà, è evidente invece una tappa fondamentale rivoluzionaria nello sviluppo dei materiali metallici: costituita dalla possibilità di esaminare i metalli direttamente nel loro interno, e non solo dall’esterno supponendo solo in via teorica i meccanismi del loro comportamento. Ciò è stato possibile dopo la diffusione (Inghilterra, anni ’50-’60) della tecnica TEM, Transmission Electron Microscopy, con cui in un microscopio elettronico si esamina il percorso di elettroni che si “sparano” all’interno del metallo evidenziando la struttura di esso nella sua realtà. Questa tecnica ha prodotto una vera rivoluzione nella comprensione dei meccanismi del comportamento dei metalli, correggendo o smentendo addirittura precedenti teorie: oggi si sa che non è più l’ordine o la perfezione del reticolo cristallino del metallo da prendere come obbiettivo per avere le sue migliori proprietà, ma il suo opposto cioè il disordine conseguente alla presenza di un enorme numero di imperfezioni.

Permettendo di vedere “dal vivo” i movimenti della moltitudine delle imperfezioni mediante la TEM si è potuto conoscere i meccanismi reali che influenzano le proprietà dei metalli, cosa non possibile prima con la sola classica Microscopia Ottica.

L’osservazione conclusiva sul fenomeno messo in luce è come sia oggi possibile, controllando lo stato e la dinamica delle imperfezioni, programmare le caratteristiche meccaniche del metallo indirizzandole verso le necessità di volta in volta necessarie: cioè controllando la resistenza, la fragilità, le deformazioni del pezzo. L’unica limitazione in questa grande rivoluzione riguarda la capacità di resistere ad agenti corrosivi, che non ha subito miglioramenti davvero significativi nel periodo indicato.

A parte facili estrapolazioni dell’”effetto disordine” in altri settori cosmologici non pertinenti in questa nota, si deve notare come lo stravolgimento che ha seguito a partire da quegli anni fino ad oggi ha provocato sviluppi di notevolissima importanza in tutti i laboratori ed industrie del globo, permettendo di avere oggi a disposizione acciai speciali e leghe leggere in numero vastissimo, con caratteristiche molto variabili adatte a molte situazioni diverse. Tra i risultati concreti dovuti a queste conoscenze innovative si possono citare la nascita delle Superleghe (dopo gli anni’70) basate su Nichel, Cobalto, e dei metalli sinterizzati.

Rivoluzione strategica

Come spesso succede in Natura che fenomeni improvvisi in un settore provochino nuovi fenomeni analoghi in settori vicini o lontani al primo, l’aver acuito l’attenzione sui meccanismi in azione nei metalli ha provocato una più o meno contemporanea rivalutazione di un fenomeno già noto agli esperti dei materiali ma lasciato dormiente. Si tratta della evidenza sperimentale che un materiale qualsiasi, appartenente ad una delle 3 classi descritte in precedenza, che presenta quando utilizzato in dimensioni della “scala umana”, cioè di millimetri o centimetri, una proprietà meccanica pari ad un certo valore, se invece utilizzato in dimensioni molto inferiori, cioè in “scala” di millesimi di millimetro, può arrivare a presentare il valore della stessa proprietà fino molte volte o decine di volte superiore.

Le ragioni con cui si spiega questo “effetto scala” sono complesse, variano a seconda della classe del materiale e non è questa la sede per le loro presentazioni. Il caso forse molto noto ed eclatante può essere rappresentato dal materiale ceramico comunemente detto “ vetro”, che notoriamente è molto poco resistente meccanicamente: un valore tipico della resistenza a rottura σr è di circa 100-150 MPa, (10-15 Kg/mmq). Se ridotto in forma di filo o fibra sottilissima, con diametro dell’ordine di pochi millesimi di millimetro la resistenza a rottura σr può raggiungere 3.000-5.000 MPa (megapascal).

A causa di queste considerazioni era frequente la domanda di come sfruttare questi valori molto maggiori delle proprietà meccaniche dei materiali, ma nessuna risposta efficace si era fino ad allora presentata. Fino a che, alla fine dei “favolosi” anni ’60, in Inghilterra si resero disponibili commercialmente alcune fibre sintetiche prodotte a partire dall’industria petrolifera, e basate sulla presenza di soli atomi di carbonio C nella fibra stessa. Una bobina di filo costituito da molte migliaia di fibre di C è mostrato in Fig. 1.

Fig. 1 - Bobina di filo roving di fibre di Carbonio grafite. Un filo può contenere fino a più di 20.000 singole fibre di diametro di pochi micron.

Queste fibre, note da allora come fibre di carbonio (più esatto sarebbe dire fibre di grafite, mettendo in evidenza il tipo di reticolo cristallino) sono state caratterizzate sin dall’inizio da proprietà meccaniche elevatissime ed accompagnate da bassissima densità ρ, pari a circa 1,8 g/cm3. A partire dai fili si possono poi tessere tessuti di fibre di carbonio con telai che sono in grado di posizionare, intorno all’ordito che è la direzione principale longitudinale del tessuto, fili di trama in qualunque angolazione rispetto all’ordito realizzando così tessuti pluridirezionali adatti a sopportare carichi nelle direzioni volute come da progetto.

La presenza concreta di materiali con così elevate caratteristiche ha pertanto innescato ovunque la ricerca e la sperimentazione per il loro sfruttamento coinvolgendo in modo globale aziende, sperimentatori, progettisti, informatici, ingegneri, architetti al fine di valutare al meglio le reali possibilità di utilizzo di essi, realizzando quelli che da allora in poi sono chiamati “materiali compositi fibrosi”. Con ciò realizzando la più grandiosa rivoluzione nelle strategie di uso dei materiali per qualunque applicazione strutturale e che ha addirittura ipotizzato la nascita della quarta classe di materiali, oltre le 3 citate.

Affidabilità e sicurezza dei compositi

Il termine “composito” si adatterebbe in realtà a qualunque materiale strutturale descritto, in quanto sia gli acciai che le leghe leggere ma anche i materiali ceramici ed i polimeri non sono mai costituiti da una sola fase, ma sempre da un numero alto di fasi diverse. Nel caso dei materiali compositi fibrosi, però, la classificazione indica la presenza di 2 fasi specifiche: la fase costituita dalle fibre, da cui derivano le proprietà meccaniche del pezzo, e la fase di matrice o legante delle fibre che definisce la forma, geometria ed altre proprietà chimiche e fisiche dell’oggetto.

I risultati di questa mobilitazione rivoluzionaria globale sono stati molteplici: nuovi tipi di fibre, implementazione di codici di calcolo per la progettazione, sperimentazioni su matrici di classi diverse, arrivando da subito alla disponibilità di tecnologie di fabbricazione ma anche ad insuccessi iniziali dovuti alla assenza di esperienze significative sui criteri di progettazione nell’uso di materiali tradizionali.

Con il passare degli anni si arrivò, alla fine degli anni ’80-’90, alla completa affidabilità e sicurezza nelle tecnologie di fabbricazione e nei criteri di progettazione, talché oggi possiamo affidare le nostre vite con tranquillità ad aerei in volo da decenni realizzati con materiali compositi in componenti semistrutturali e recentemente anche in componenti strutturali. La Fig. 2 mostra il Boeing 787 Dreamliner la cui fusoliera è quasi interamente costruita in materiale composito.

Fig. 2 - Dreamliner della Boeing

Potenzialità dei compositi

Dall’insieme dei risultati prodotti tuttavia molti di essi, quasi per evoluzione darwiniana, sono lentamente stati eliminati per lasciare il posto esclusivamente alle innovazioni maggiormente significative, come le fibre di carbonio, che hanno inoltre il grandissimo pregio, rispetto alle altre fibre tuttora di interesse, di poter presentare valori sia della resistenza meccanica σr sia della rigidità E variabili, cioè programmabili durante le fasi di produzione delle fibre. Viceversa, solo alcune fibre di natura ceramica o polimerica oltre quelle di C sono di interesse oggi, mentre nessuna delle fibre metalliche sperimentate viene stimata di interesse.

Per poter apprezzare appieno i valori delle proprietà meccaniche delle fibre oggi usate per materiali compositi e paragonarle con quelle dei materiali tradizionali, si fa riferimento per semplicità solo alle principali caratteristiche, cioè:

-σr resistenza a rottura, cioè il valore della forza necessaria per provocare la rottura del campione

-E modulo di rigidità, cioè quanto il materiale si oppone alla deformazione

-ρ densità, cioè il peso dell’unità di volume del materiale

E si riportano i relativi valori per:

-fibre di vetro

-fibre di carbonio ad alta resistenza

-fibre di carbonio ad alta rigidità

-acciaio tipico da costruzione

-lega leggera tipica a base di Alluminio

I valori tipici per i materiali indicati sono:

per σr resistenza a rottura (in MPa)

-fibre di vetro: 3.500

-fibre di carbonio ad alta resistenza: 6.000

-fibre di carbonio ad alta rigidità: 1.800

-acciaio tipico da costruzione: 400-800

-lega leggera tipica a base di Alluminio: 300

per E modulo di rigidità (in MPa)

-fibre di vetro: 70.000

-fibre di carbonio ad alta resistenza: 300.000

-fibre di carbonio ad alta rigidità: 700.000

-acciaio tipico da costruzione: 210.000

-lega leggera tipica a base di Alluminio: 70.000

per ρ densità (in g/cm3)

-fibre di vetro: 2,54

-fibre di carbonio ad alta resistenza: 1,8

-fibre di carbonio ad alta rigidità: 1.8

-acciaio tipico da costruzione: 7,7

-lega leggera tipica a base di Alluminio: 2,7

Mentre è evidente l’apprezzamento delle differenze tra i valori delle proprietà così come indicate, indipendentemente dalla densità del materiale, la maggiore attenzione è da rivolgere ai valori di 2 caratteristiche ricavabili dai dati riportati, dette “proprietà specifiche”, cioè resistenza/densità (σr/ρ) e rigidità/densità (E/ρ).

Queste “proprietà specifiche” si riportano pertanto ancora per i materiali esaminati:

per resistenza/densità (σr/ρ in 10E8mm)

-fibre di vetro: 1,38

-fibre di carbonio ad alta resistenza: 3,33

-fibre di carbonio ad alta rigidità: 1,0

-acciaio tipico da costruzione: 0,05-0,1

-lega leggera tipica a base di Alluminio: 0,11

per rigidità/densità (E/ρ in 10E8mm)

-fibre di vetro: 28,5

-fibre di carbonio ad alta resistenza: 166,0

-fibre di carbonio ad alta rigidità: 378,5

-acciaio tipico da costruzione: 26,9

-lega leggera tipica a base di Alluminio: 25,9

Da tutti i risultati riportati si può facilmente verificare che le fibre artificiali di maggior interesse oggi presentano sia in valore assoluto che in valore “specifico” proprietà decisamente superiori, anche molte volte, alle analoghe dei materiali tradizionali. Si noti anche come le fibre di C possano presentare valori diversi della resistenza meccanica σr e della rigidità E. A titolo di esempio, la proprietà specifica rigidità/densità E/ρ delle fibre di carbonio grafite ad alta rigidità può essere più di 10 volte superiore al valore per acciai o leghe leggere. E’ da dire che in realtà i valori indicati sono di pertinenza delle fibre, e che quando esse sono inglobate in una matrice per formare il pezzo finale in materiale composito i valori subiscono leggere diminuzioni.

Ed è interessante notare il fatto che la rigidità specifica E/ρ per acciai, leghe leggere e fibre di vetro sia dello stesso ordine di grandezza. E poiché in aeronautica i parametri principali di progettazione sono proprio la rigidità ed il peso del componente, quanto detto spiega la ragione della facile sostituibilità di questi 3 materiali nei componenti aeronautici avvenuta nel tempo.

Anisotropia del composito

Indubbiamente l’uso opportuno di un composito richiede necessariamente la presenza di conoscenze approfondite sui loro meccanismi di funzionamento, ma tali approfondimenti possono ripagare con enormi soddisfazioni. Il parametro forse di maggior importanza è costituito dalla caratteristica di anisotropia del materiale dovuta alla presenza di fibre che necessariamente sono monodirezionali.

Un materiale è detto isotropo quando presenta proprietà di qualunque tipo, all’interno del componente in esame, uguale in tutte le direzioni. I compositi a fibre lunghe e continue hanno le fibre orientate solo nelle direzioni volute dal progettista e quindi valori diversi delle proprietà a seconda della direzione in cui si misura la proprietà stessa: essi sono dunque anisotropi.

Mediante alcune tecnologie di fabbricazione si sfrutta molto favorevolmente la possibilità di avere fibre orientate secondo opportune direzioni volute, progettate allo scopo di meglio rispondere ai requisiti richiesti dal progetto di resistenza e rigidità ottimizzando la quantità di materiale e quindi gli spessori del componente. In altri termini, durante la progettazione del componente esiste la possibilità di progettare il miglior materiale per la specifica missione (tailor made material).

Mentre l’anisotropia è stata considerata inizialmente come un forte difetto dei compositi, questo apparente limite svantaggioso risulta in realtà l’arma vincente delle loro prestazioni perché nella progettazione del componente il progettista ha la possibilità di prevedere direzioni diverse delle fibre durante la fabbricazione del pezzo in modo da metterle esclusivamente dove servono, con ciò ottimizzando la loro presenza e diminuendone la quantità al minimo (weight saving). Tale possibilità ovviamente non esiste per i materiali isotropi come i metalli, che vengono dimensionati tenendo conto della massima sollecitazione presente in una certa direzione nel punto considerato, quindi certamente avendo del materiale non utilizzato nelle altre direzioni.

Con i compositi, quindi, non solo abbiamo a disposizione materiali dalle proprietà molto elevate, ma abbiamo anche la possibilità di usare il materiale solo dove davvero serve.

Possibili applicazioni e limiti dei compositi

L’importanza delle proprietà specifiche è facilmente comprensibile considerando che nella grande maggioranza delle applicazioni strutturali il peso della struttura o della macchina risulta fondamentale nel successo della sua missione utilizzando meno energia possibile: facile è immaginare ciò per un aereo, ma uguale importanza assume per un attrezzo sportivo considerando ad esempio sci da neve (vedi Fig.3), mazze da golf, racchette da tennis, aste per il salto con l’asta, protesi ortopediche (vedi Fig.4).

Fig. 3 - Primi sci da neve al mondo (progetto e costruzione italiana) con fibre di carbonio. Medaglia di bronzo ai piedi di Rolando Thoeni, Olimpiadi invernali di Sapporo 1972

Fig. 4 - Protesi in composito, per maggiore comfort e leggerezza

Oppure nelle applicazioni marino-navali, come alberi, boma, scafi, canne da pesca (vedi Figg. 5 e 6); o ancora nel caso di strutture di ponti (vedi esempio di Fig. 7) dove si rischia che il ponte debba sopportare soprattutto il proprio peso, piuttosto che il vero compito della missione cioè sopportare il peso dei mezzi transitanti, siano essi treni, TIR o altro.

Fig. 5- Sedile leggero in composito per aliscafi veloci durante prove di resistenza

Fig. 6- Catamarano Prada per competizioni di Coppa America

Fig.7- Esempio di ponte in materiale composito

E si potrebbe facilmente continuare con l’industria auto-motive (vedi Figg. 8) dove il risparmio nel peso si traduce direttamente in risultati utili nei riguardi degli obbiettivi legati alla CO2, l’industria spaziale, l’industria ferroviaria (vedi Fig. 9) e cosi via.

Fig. 8-: Esempi di scocche di auto estremamente leggere: BMW e Ferrari 308 GTB, con scocca in composito vetroresina

Fig. 9 - Pantografo con archetto realizzato in materiale composito: leggero e migliore smorzatore di vibrazioni

Più di recente anche il settore delle costruzioni civili ha iniziato a mostrare interesse reale per i compositi, pur restando fortemente attento alle procedure fornite per i materiali tradizionali, principalmente calcestruzzo e poi cemento armato, anche se questo somiglia nella filosofia costruttiva ad un composito.

Nel settore delle costruzioni civili i compositi, viceversa, ricoprono un ruolo importante per taluni aspetti legati alle loro tecnologie di fabbricazione e posa in opera, tra cui certamente la facilità di pre-fabbricazione, la bassa invasività sul territorio, la reversibilità in caso di soluzioni alternative migliori, ma soprattutto il basso peso, e quindi ancora una volta le sue proprietà specifiche.

Gli interventi possibili spaziano dalla completa costruzione in composito alle operazioni di recupero e restauro di opere dissestate, con operazioni e tecnologie progettate ad hoc (vedi Fig 10).

Fig.10- Esempi di strutture in cemento armato dissestate, recuperabili con facilità mediante l’uso di materiali compositi.

Accanto alle reali potenzialità dei materiali compositi è naturale aspettarsi limitazioni alla loro applicabilità. Ciò accade essenzialmente in 2 situazioni tipiche in molti casi:

-presenza di carichi concentrati pluridirezionali nello spazio (punti singolari)

-presenza di condizioni di strisciamento o attrito.

In questi casi il materiale ottimale è certo un materiale isotropo, come i metalli, anche se in alcuni casi la soluzione più conveniente sarebbe una soluzione ibrida metallo-composito in cui si prevede un inserto metallico nel o nei punti considerati, mentre il resto del componente è in composito, sgravato però da compiti non a lui adatti. Un esempio di questo è quanto avviene nel caso di bielle di motore a scoppio, in cui in prossimità del pistone e dell’albero di trasmissione sono presenti parti metalliche e il resto del fusto è costituito da composito. Fig. 11 mostra bielle in composito accanto a bielle metalliche: l’uso del composito con fibre di carbonio può permettere risparmi in peso fino al 50%.

Fig.11- Bielle per motori mono e pluricilindrici, con i relativi campioni metallici

Prossimi sviluppi

Mentre si possono certamente prevedere continui sviluppi evolutivi nei prossimi decenni nell’intero settore dei materiali strutturali, è certo di maggiore difficoltà poter prevedere le prossime tappe rivoluzionarie nel settore, del tipo dell’avvento della TEM, o dell’avvento dei materiali compositi fibrosi.

Ad esempio, sono già in fase evolutiva ricerche sulle applicazioni di un materiale, detto “grafene”, costituito da una struttura molto simile al reticolo cristallino delle fibre di carbonio grafite, ma di forma planare e non fibrosa con spessore dell’ordine di pochi atomi di carbonio: quindi molto flessibile e resistente. Oltre le proprietà meccaniche estremamente elevate il grafene può presentare altre proprietà elettriche, ottiche ed elettroniche che permetteranno sviluppi importantissimi di interesse di industrie meccaniche, termiche, elettroniche.

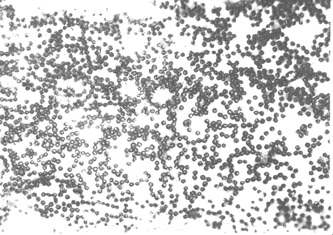

Una ulteriore certezza sembra esistere, a questo proposito, relativamente ad una possibile evoluzione nel settore dei materiali compositi fibrosi a matrice ceramica. Appena si riuscirà a superare il limite oggi consistente nella differente dilatazione termica esistente tra fibre ceramiche come fibre di carbonio o fibre di carburo di silicio (resistenti senza problemi a temperature anche superiori a 2.000°C) e matrici ceramiche, si potrà costruire compositi di matrice ceramica con caratteristiche meccaniche eccezionalmente alte in uso continuato fino a temperature eccezionalmente alte, anche oltre i 2.000°C. La Fig. 12 mostra un promettente esempio iniziale di composito ceramico, costituito da fibre di Carburo di Silicio in una matrice di Silice.

Fig.12- Micrografia ottica della sezione trasversale di fibre di Carburo di Silicio in una matrice ceramica a base di Silice. X 250

Considerando che attualmente si riesce ad utilizzare componenti in acciai speciali fino a temperature intorno a 1.000°C e comunque a durata per tempi limitati, si comprende facilmente come compositi di tal tipo permetterebbero opportunità termodinamiche oggi impensabili, con enormi aumenti dei rendimenti di motori termici, e vantaggi energetici in molteplici settori industriali.

E certamente potrà allora essere definita una ulteriore importante rivoluzione nel settore dei materiali strutturali.