La rivoluzione industriale III - Rivoluzione Tecnica e Rivoluzione Industriale

di Mauro Lanzi

- La Rivoluzione tecnica

Posto che le premesse per la Rivoluzione Industriale erano tutte presenti nell’Inghilterra del XVIII secolo, occorre anche specificare che furono l’introduzione di nuove tecniche, la creazione di nuovi macchinari, l’applicazione di nuove fonti energetiche, il motore della rivoluzione industriale.

A questo riguardo è utile richiamare il pensiero di un grande economista austriaco, Joseph Schumpeter, che ha definito in forma inequivocabile nei suoi scritti la distinzione fra invenzione ed innovazione.

L’invenzione è generalmente il risultato dell’elaborazione di una o più persone di elevate capacità intellettuali, che non si traduce necessariamente in una applicazione pratica: l’innovazione, che non è necessariamente il frutto di scoperte rivoluzionarie, è viceversa l’applicazione di un’invenzione o anche solo di una evoluzione di pratiche esistenti ad una determinata attività, con diffusione ad un intero settore della società o ad un intero mercato. L’invenzione, attività più intellettuale che pratica, ha raramente arricchito il proprio ideatore, mentre l’innovazione ha riempito le tasche degli intraprendenti innovatori che hanno fiutato l’interesse di applicare a fini produttivi o di mercato nuove tecniche.

Schumpeter presenta così un nuovo modello di economia, che supera con approccio "dinamico" la realtà esistente; un nuovo soggetto, l'imprenditore sfrutta le innovazioni tecnologiche per introdurre nuovi prodotti, per cambiare le modalità organizzative della produzione., per aprire nuovi mercati. L'imprenditore può fare questo in quanto dispone dei capitali messigli a disposizione da banche o da investitori, che remunera con l'interesse o con la distribuzione di dividendi, ossia con una parte del profitto aggiuntivo realizzato grazie all'innovazione.

La teoria delle innovazioni consente inoltre a Schumpeter di spiegare l'alternarsi, nel ciclo economico, di fasi espansive e fasi recessive. Le innovazioni, non vengono introdotte in misura costante, ma si concentrano in alcuni periodi di tempo - che, per questo, sono caratterizzati da una forte espansione economica - a cui seguono le stasi o le recessioni, in cui l'economia rientra nell'equilibrio di flusso circolare. Un equilibrio però, non uguale a quello precedente, ma mutato dall'innovazione. Le fasi di trasformazione sotto la spinta di innovazioni maggiori vengono definite da Schumpeter di "distruzione creatrice" (o "distruzione creativa"), alludendo, con questa espressione, al drastico processo selettivo che le contraddistingue, nel quale molte aziende spariscono, altre ne nascono, e altre si rafforzano.

Se vogliamo vedere nella storia la differenza tra questi due concetti, il Medioevo, contrariamente a quanto si pensa, non fu un periodo sonnolento ed amorfo, ma fu viceversa un periodo di grandi invenzioni, alcune delle quali molto note, come la bussola, la polvere da sparo, la stampa a caratteri mobili, i numeri arabi; altre meno note, ma ugualmente importanti, furono la ruota dentata e gli ingranaggi, gli occhiali, prodotti in grandi quantità, con lenti concave o convesse a Venezia, l’orologio meccanico, il cui primo esemplare sembra sia stato prodotto proprio in Italia per emigrare poi in Francia.

Non tutte queste invenzioni, però, si tradussero in innovazione ed anche quando questo avvenne il Paese che le aveva applicate, l’Italia, decadde per i motivi segnalati da Schumpeter, l’inaridirsi del flusso innovativo in primo luogo, la situazione politica poi.

La Rivoluzione Industriale inglese fu un periodo di grandi innovazioni, concentrate in una stretta finestra di spazio e di tempo, in settori diversi, ma capaci di interagire, di originare sinergia, creando la potente spinta economica che cambiò la realtà inglese prima e poi quella del mondo intero.

- La Rivoluzione industriale – L’industria tessile

Cominciamo a vedere in dettaglio l’evoluzione dei diversi settori, cominciando dal tessile.

In ogni epoca ed in ogni parte del mondo il primo settore industriale a svilupparsi è sempre stato quello dell’industria tessile. La tessitura è una delle attività più antiche al mondo, inizialmente sviluppata nell’ambito domestico; è nel Medioevo però che la tessitura assume i connotati di una produzione industriale, nelle Fiandre, ma soprattutto in Italia, in primis a Firenze; nella Firenze del ‘300 si contavano, secondo il Villani, oltre 200 “botteghe”, raggruppate nell’Arte della Lana, che davano lavoro a 30.000 persone; di queste, a parte i proprietari ed un ristretto numero di maestri ed operai esperti, il grosso della manodopera era costituito da salariati di basso livello, che non erano iscritti all’Arte, non godevano di alcun diritto politico, né di alcuna garanzia salariale e venivano retribuiti con stipendi da fame: furono proprio loro a dar vita, nel 1378, al famoso “Tumulto dei Ciompi”, presto represso dalle Arti Maggiori.

L’Inghilterra, nel Medioevo, era la maggior produttrice di lana in Europa, grazie anche alle vaste porzioni di territorio lasciato a pascolo; la lana veniva esportata grezza per essere lavorata e tessuta nelle Fiandre o a Firenze, ma dalla seconda metà del ‘500 cominciò a svilupparsi anche in Inghilterra un’attività manufatturiera, favorita dal contemporaneo declino dei grandi centri di tessitura, nelle Fiandre ed in Italia. La produzione inglese si avvantaggiava della disponibilità in loco della materia prima oltre che della protezione di vari governi che giunsero a proibire l’esportazione del prodotto grezzo, per aiutare la nascente manifattura locale.

Il modello manufatturiero inglese differiva sostanzialmente da quello fiorentino; non c’era un addensarsi di unità produttive nelle città: la tessitura si svolgeva nelle campagne ad opera dei contadini e delle loro famiglie, che, installato in casa un piccolo telaio, realizzavano così dei modesti introiti aggiuntivi al loro magro bilancio. Questo modello di manifattura distribuita era flessibile, poco costoso e molto efficiente, non immobilizzava grandi capitali, non creava tensioni salariali. Quando la richiesta crebbe anche in zone distanti da quelle di produzione, fecero la loro comparsa nuove figure di intermediari che portavano a domicilio dai tessitori la materia prima, lana o filati, ritiravano il prodotto finito; i lavoranti erano in pratica pagati a cottimo da queste figure di mercanti o piccoli imprenditori.

Non è chiaro quando e perché questa realtà produttiva venne a scomparire per lasciare il passo ai grandi aggregati urbani; fra le cause, l’abbondanza di manodopera nelle città, lo sviluppo di macchinari sempre più costosi e complessi a seguito di innovazioni tecnologiche, ed infine la comparsa del cotone che dette all’industria ed al commercio del tessile dimensioni mai viste fino allora.

Iniziamo proprio dalla comparsa sul mercato del cotone, fibra sconosciuta in Europa fino alla metà del ‘600, quando la East India Company iniziò l’importazione di un tessuto di cotone, prodotto artigianalmente in India nella provincia di Kerala, detto “calicò” (nome derivato dalla città di Calcutta, da cui proveniva): il successo fu tale da generare una rivolta dei tessitori locali di lana, iuta e lino, le fibre tradizionali, che vedevano ridursi i loro guadagni. Di conseguenza il Parlamento fu indotto a legiferare e, per proteggere l’industria nazionale, emanò tra il 1700 ed il 1720 una serie di “Calicò Acts” che proibivano l’importazione di questi prodotti in Inghilterra: le leggi lasciavano però aperto uno spiraglio, l’importazione del cotone grezzo ed è grazie a questa opportunità che l’industria del cotone decollò in Inghilterra; ben presto i piccoli produttori od i commercianti che organizzavano la distribuzione del prodotto intuirono le potenzialità del calicò a buon mercato ed affiancarono o sostituirono la lana col nuovo materiale.

Il cotone grezzo veniva importato inizialmente dall’India, poi la crescente richiesta indusse i coltivatori a svilupparne enormi piantagioni in America, dove ci si serviva come manodopera degli schiavi importati dall’Africa, ed infine la coltivazione di questa pianta raggiunse anche la valle del Nilo, grazie all’intuizione di un geniale reggitore dell’Egitto, Muhammad Alì; il cotone fu per più di un secolo “l’oro bianco”, capace di arricchire chiunque lo trattasse. L’Inghilterra divenne il primo produttore tessile del mondo, esportava i suoi prodotti in tutta Europa, oltre che nelle sue colonie o verso l’Africa o l’India dove il prodotto industriale inglese soppiantò ben presto l’artigianato locale.

Questa vera e propria esplosione fu sospinta anche e soprattutto da una serie di strumenti innovativi che modificarono radicalmente i processi di manifattura del tessile: il primo di questi strumenti fu la “navetta volante” (in inglese flying shuttle), inventata nel 1733 da un certo John Kay: consisteva in un piccolo manufatto in legno di forma affusolata che conteneva una spoletta dove è avvolto il filato. In precedenza era l’operaio che doveva far passare a mano il rocchetto tra i fili dell’ordito, recuperandolo dopo ogni passaggio: la navetta invece viene lanciata da un lato all'altro dell'ordito da un apposito congegno posizionato sulla cassa battente di un telaio da tessitura. Correndo velocemente attraverso il passo (il varco aperto tra la serie dei fili di ordito pari e quelli dispari), srotola il filato della trama e va a collocarsi sull'altro lato del telaio nell'apposito alloggiamento da dove verrà lanciata alla battuta successiva. Il lancio era ottenuto, nei primi telai meccanizzati, con il tirare una maniglia che azionava la molla di lancio, successivamente l'operazione divenne completamente automatica.: l’incremento di produttività fu tale che in alcune zone gli operai si ribellarono e distrussero tutti gli esemplari in funzione.

Questa vera e propria esplosione fu sospinta anche e soprattutto da una serie di strumenti innovativi che modificarono radicalmente i processi di manifattura del tessile: il primo di questi strumenti fu la “navetta volante” (in inglese flying shuttle), inventata nel 1733 da un certo John Kay: consisteva in un piccolo manufatto in legno di forma affusolata che conteneva una spoletta dove è avvolto il filato. In precedenza era l’operaio che doveva far passare a mano il rocchetto tra i fili dell’ordito, recuperandolo dopo ogni passaggio: la navetta invece viene lanciata da un lato all'altro dell'ordito da un apposito congegno posizionato sulla cassa battente di un telaio da tessitura. Correndo velocemente attraverso il passo (il varco aperto tra la serie dei fili di ordito pari e quelli dispari), srotola il filato della trama e va a collocarsi sull'altro lato del telaio nell'apposito alloggiamento da dove verrà lanciata alla battuta successiva. Il lancio era ottenuto, nei primi telai meccanizzati, con il tirare una maniglia che azionava la molla di lancio, successivamente l'operazione divenne completamente automatica.: l’incremento di produttività fu tale che in alcune zone gli operai si ribellarono e distrussero tutti gli esemplari in funzione.

Ma la vera grande innovazione tecnica nel settore tessile, quella che aprì le porte alla rivoluzione industriale, divenendo così un simbolo dell'epoca, nacque nel 1764 ad opera di un certo Thomas Highs. Highs aveva una figlia che lavorava come filatrice, si chiamava Jenny; perciò decise di dare al suo attrezzo il nome della figlia che da allora si chiama, jenny, spinnig jenny, da noi giannetta.

La jenny è sostanzialmente una macchina filatrice a mandrini multipli, che nella sua versione originaria prevedeva una struttura metallica che portava otto fusi ad una estremità; l’operatore azionava una ruota che innescava la rotazione contemporanea degli otto fusi, sui quali si avvolgevano i fasci di fibre precedentemente tesi: l’operatore poteva azionare anche due sbarre orizzontali che regolavano la tensione della fibra: Questa invenzione permise di ridurre notevolmente la manodopera richiesta per la tessitura, poiché un solo operatore poteva gestire otto o più fusi contemporaneamente (si arrivò presto a 24), anziché uno solo. La jenny era di dimensioni contenute, poteva essere sistemata in una casa di campagna, si adattava bene al quadro della manifattura familiare ed anche per questi motivi si diffuse con una rapidità eccezionale, nel 1788 ce n’erano più di ventimila esemplari in funzione.

La jenny però era in grado di produrre un filato sottile, adatto per la trama, mentre per l’ordito si richiedevano fili più grossi e robusti: il passo avanti successivo fu dovuto ad un barbiere, Richard Arkwright, un semianalfabeta, ricco però di inventiva e buon senso; in collaborazione con un orologiaio, John Kay, che aveva collaborato al perfezionamento della giannetta e della spoletta volante, Arkwright realizzò nel 1768 il “frame”, un filatoio a rulli che tendevano la fibra prima che arrivasse ai fusi; i rulli, a loro volta, erano trascinati da un pesante cilindro che garantiva la necessaria forza di trazione.

La jenny però era in grado di produrre un filato sottile, adatto per la trama, mentre per l’ordito si richiedevano fili più grossi e robusti: il passo avanti successivo fu dovuto ad un barbiere, Richard Arkwright, un semianalfabeta, ricco però di inventiva e buon senso; in collaborazione con un orologiaio, John Kay, che aveva collaborato al perfezionamento della giannetta e della spoletta volante, Arkwright realizzò nel 1768 il “frame”, un filatoio a rulli che tendevano la fibra prima che arrivasse ai fusi; i rulli, a loro volta, erano trascinati da un pesante cilindro che garantiva la necessaria forza di trazione.

Il prodotto era un ritorto, grezzo ma robusto, adatto per gli orditi, per i quali fino allora si era impiegato il filo di lino; il passo avanti fu sostanziale, perché fu con i calicò a buon mercato, fatti interamente di cotone, che decollò il mercato del tessile. Il “frame” a differenza della jenny richiedeva un’energia superiore a quella muscolare; si crearono così i primi opifici, che inizialmente impiegavano dei cavalli, ma ben presto si convertirono all’energia idraulica: il frame è conosciuto come un filatoio ad acqua. Nel 1771 Arkwright realizzò il primo grande opificio ad energia idraulica che dava lavoro a più di 600 persone, iniziava così l’epoca industriale. I vecchi metodi di cardatura a mano non erano in grado di soddisfare la crescente richiesta di materiale, così nel 1775 lo stesso Arkwright, sfruttando idee già in circolazione, brevettò un macchinario a cilindri per cardare, con cui i batuffoli di cotone grezzo venivano trasformati in un filato continuo.

Jenny e frame erano attrezzature complementari ma separate e questo comportava delle discontinuità nel processo produttivo: il problema fu risolto da un altro geniale personaggio, Samuel Crompton, che riuscì a combinare i due attrezzi in un unico impianto, un ibrido  detto “mulo” (a sinistra), proprio perché incrocio tra due idee: il mulo era in grado di produrre un filato forte ed uniforme, adatto sia per l’ordito che per la trama, indicato per tutti i tipi di tessuto, in particolare per i panni di mussola, le mussoline, un articolo di lusso importato fino ad allora dall’Oriente (Mossul), richiestissimo dalle signore dell’epoca: verso la fine del 1700 si assistette ad un vero e proprio boom delle vendite di mussoline, il successo della macchina di Crompton fu eclatante, favorito anche dalle prime applicazioni del motore di Watt.

detto “mulo” (a sinistra), proprio perché incrocio tra due idee: il mulo era in grado di produrre un filato forte ed uniforme, adatto sia per l’ordito che per la trama, indicato per tutti i tipi di tessuto, in particolare per i panni di mussola, le mussoline, un articolo di lusso importato fino ad allora dall’Oriente (Mossul), richiestissimo dalle signore dell’epoca: verso la fine del 1700 si assistette ad un vero e proprio boom delle vendite di mussoline, il successo della macchina di Crompton fu eclatante, favorito anche dalle prime applicazioni del motore di Watt.

Le altre fasi della manifattura del cotone subirono cambiamenti non minori: il prodotto che usciva dal filatoio aveva bisogno della sbiancatura o candeggio, che originariamente si otteneva con l’esposizione al sole, eventualmente dopo la bollitura con cenere o latte acido. Nel 1736 si cominciò a pensare all’uso di prodotti chimici, inizialmente acido solforico, poi cloro, metodi che avevano evidentemente il difetto di provocare esalazioni nocive; nel 1798 Charles Tennant inventò una polvere decolorante prodotta dal passaggio di cloro su calce spenta, che era di più facile uso e trasporto e non generava gas nocivi per i lavoratori. La produzione di materie decoloranti non fu che uno degli aspetti dell’applicazione della chimica all’industria; sotto la spinta delle esigenze dei vari settori industriali nacque una poderosa industria chimica, i cui sviluppi sarebbe troppo lungo illustrare in questa sede; basti ricordare l’avvio in questi anni della produzione della soda su basi industriali, che consenti il rapido sviluppo delle fabbriche di sapone.

Il processo produttivo dei tessuti contempla un’ultima fase, quella della stampa, che originariamente era eseguita a mano, pressando sul tessuto blocchi di legno che recavano incisi i disegni: un primo passo in avanti fu la sostituzione dei blocchi di legno con lastre di rame, ma l’evoluzione decisiva fu compiuta nel 1783 quando un certo Thomas Bell ebbe l’idea di sostituire le lastre di rame con cilindri rotanti, trascinati da energia idraulica prima, motori a vapore poi.

L’offerta di prodotti di qualità a basso prezzo determinò uno spettacolare sviluppo del mercato sia interno che di esportazione; ancora agli inizi del 1800 telai meccanici e manuali coesistevano, ma poi, progressivamente, i telai meccanici presero il sopravvento; dai duemila dell’inizio del secolo divennero 14.000 nel 1820 e 100.000 nel 1833; in parallelo, l’industria tessile abbandona le campagne, le piccole imprese costituite dai tessitori a mano non erano in grado di competere con i grandi opifici; la rapida scomparsa di queste attività e di questi lavoratori fu uno dei capitoli più dolorosi della storia economica del periodo. D’altro canto, macchine sempre più grandi e complesse, azionate da motori a vapore, richiedevano ingenti investimenti che potevano essere realizzati solo dai grandi capitalisti a cui conveniva stabilire i loro centri produttivi nelle città, dove era possibile trovare manodopera a buon mercato ed in grande quantità: dalla scomparsa del lavoro distribuito in ambito familiare, dall’aggregazione di manodopera salariata in grandi unità produttive nasce il confronto capitale lavoro che tanta parte doveva occupare nella storia contemporanea.

- La Rivoluzione Industriale – La siderurgia

L’impiego del ferro nella produzione di utensili ed armi viene considerata una delle tappe fondamentali nell’evoluzione della civiltà, al punto che si parla comunemente di “età del ferro” a partire dal XII secolo a.C. In realtà il ferro aveva fatto la sua comparsa in precedenza, lo conoscevano sia i sumeri che gli ittiti: il suo impiego per la fabbricazione di armi aveva dato la superiorità in campo militare ai popoli che lo impiegavano, come i Dori che distrussero la civiltà micenea o i popoli del mare che attraversarono tutta l’Anatolia giungendo fino all’Egitto, fino agli Etruschi ed alla civiltà nuragica.

Dal XII secolo, però, il ferro sostituisce integralmente il bronzo, complice anche l’improvvisa carenza negli approvvigionamenti di stagno, per l’apparire sulle scene europee delle popolazioni illiriche, che bloccarono l’esportazione di stagno dalla Boemia verso il Mediterraneo, questo malgrado le maggiori difficoltà legate alla temperatura di fusione del ferro, 1368°, contro gli 800 di rame e bronzo.

Il metodo di raffinazione del minerale ferroso è rimasto più o meno lo stesso per 2000 anni: il minerale di ferro veniva portato al punto di fusione con l’impiego di carbone di legna, per cui le fonderie, a fossa o ad altoforno, si trovavano principalmente in zone boschive. Il minerale stesso veniva ricavato da meteoriti prima e poi dalle miniere di cui erano ricchi soprattutto la Germania e le regioni Scandinave: la Saga dei Nibelunghi ci dimostra in quanta considerazione fosse tenuto il fabbro nelle società nordiche.

In Italia le principali (o uniche miniere) si trovavano sull’isola d’Elba ed esse fu anche dovuto il grande sviluppo della civiltà Etrusca.

Il primo prodotto di fusione era (ed è) la ghisa (nome derivato probabilmente dal tedesco “giessen”, colare); la ghisa è un prodotto duro, resistente ma poco duttile, adatto per essere colato in stampi: se si vuole renderlo più duttile, più malleabile bisogno ridurre il contenuto di carbonio e qui gli accorgimenti usati furono molteplici. In uno dei più antichi, le barre o lamine di ferro veniva sottoposte all’azione meccanica di magli, azionati manualmente o da energia idraulica (“forgiatura”); la percussione portava in superficie le molecole di carbonio che venivano bruciate dal getto di aria rovente convogliato da mantici. Un progresso in questa tecnica fu costituito dalla “ferriera alla genovese” in cui un unico impianto provvedeva alla fusione del minerale ad alla sua raffinazione mediate l’utilizzo di mantici e magli azionati con energia idraulica.

I metodi sopra esposti, però, non consentivano di calibrare la quantità di carbonio presente nel prodotto, si passava dalla ghisa al ferro dolce. Prodotti di maggiore qualità, gli acciai, richiedevano una lavorazione più accurata: in Europa la principale tecnica utilizzata fin dal X secolo fu quella dell'acciaio a pacchetto, che consentiva di controllare con maggiore precisione il tenore di carbonio del metallo rispetto a quanto si poteva fare usando l'acciaio omogeneo prodotto, in quantità limitate, dai bassoforni alto-medioevali.

Consiste nel creare un pacchetto di strati alternati di ferro dolce e ghisa, fatti rammollire e poi martellati insieme per saldarli e far diffondere il carbonio dalla ghisa al ferro dolce, in modo da ottenere la percentuale di carbonio desiderata. Una volta saldati gli strati del pacchetto, si taglia la barra e la si piega su sé stessa, ripetendo il processo: in questo modo si possono creare barre estremamente resistenti composte di centinaia di strati sottilissimi. È un processo la cui riuscita dipende moltissimo dalla capacità e dall'esperienza del fabbro: era molto difficile ottenere una omogeneità di risultati con questo metodo in quanto la lunghezza della lavorazione alla forgia, la sua complessità, così come il calore a cui veniva riscaldato il pezzo in lavorazione, influenzavano il tenore in carbonio dell'acciaio e le caratteristiche meccaniche del pezzo finito. Con questo metodo si forgiavano le rinomate lame di Toledo o Damasco, come le armi e le corazze per cui era famosa Milano.

Inutile dire che il ferro o l’acciaio prodotti con questi processi erano assai costosi e disponibili in quantità limitate. Il balzo in avanti venne, ancora una volta, dall’Inghilterra: qui fino a tutto il 1600 la raffinazione del minerale veniva eseguita con carbone di legna, per cui le ferriere si trovavano prevalentemente in zone boschive, come il Sussex ed il Kent; esauritesi le foreste di queste regioni, anche per le richieste dei cantieri navali, le ferriere dovettero trasferirsi in altre regioni o addirittura ricorrere all’importazione di materiale legnoso dalla Scandinavia. Il paradosso era che l’Inghilterra era ricca di combustile minerale, il carbone delle miniere gallesi, ma questo prodotto non poteva essere impiegato in siderurgia perché il carbone nativo contiene inclusioni di zolfo, che inglobandosi nella ghisa in forma gassosa, ne pregiudicavano la qualità.

Il balzo in avanti si ebbe nel 1709 quando Abraham Darby, un quacchero proprietario di una fonderia, riuscì ad ottenere ghisa di buona qualità impiegando un derivato del carbone, il coke: l’origine del nome è incerta, qualcuno lo fa risalire all’inglese “cooked”, cotto, perché si otteneva surriscaldando il carbone in atmosfera povera di ossigeno; il che serviva ad eliminare i gas.

Restava il problema della raffinazione della ghisa: un primo passo in avanti si effettuò nel 1740, quando Benjamin Huntsman, a Sheffield, riscoprì la tecnica dell'acciaio al crogiolo. Dopo anni di esperimenti in segreto, mise a punto una fornace in grado di raggiungere i 1600 °C in cui metteva una dozzina di crogioli di argilla, ciascuno con 15 kg di ferro, che venivano portati lentamente al calor bianco; a questo punto si aggiungevano pezzi di ghisa, i quali, lasciati fondere, aggiungevano al materiale il carbonio necessario; dopo tre ore circa l'acciaio fuso veniva colato in lingotti.

Per la soluzione definitiva si dovette attendere fino al 1783-84, quando un ingegnere inglese Henry Cort brevettò il metodo detto “pudellaggio”, dall’inglese “puddle”, rimescolare. Il metodo Cort consisteva nel riscaldare la ghisa in forni a riverbero, alimentati da coke: in questi forni la fiamma è separata dalla camera di cottura da un setto che lascia passare solo la cima delle fiamme che si riverberano sul soffitto e inviano calore al piano; qui la ghisa veniva ridotta in pasta e “rimescolata” con verghe di ferro, fino ad eliminare buona parte del carbonio e delle scorie: il prodotto veniva poi passato tra cilindri d’acciaio, che per pressione eliminavano le scorie rimanenti fornendo il prodotto finale sotto forma di lamina; fino all’invenzione del convertitore Bessmer (altro ingegnere scozzese), nel 1884, crogiolo e pudellaggio rimasero i metodi più usati per la produzione di acciai.

La scoperta del coke cambiò la storia della siderurgia e dell’economia inglesi; la sua applicazione alla produzione sia di ghisa che di acciai liberò le fonderie dal vincolo delle aree boschive, liberò l’Inghilterra dalla necessità di importare legna dalla Scandinavia; tutti gli impianti, sia di prima che di seconda fusione, cominciarono a trasferirsi nei distretti carboniferi; qui si determinò un processo di integrazione tra le diverse fasi della produzione, dall’estrazione del minerale fino alla laminazione, che avvenivano in grandi impianti controllati dagli stessi gruppi di imprenditori. Si determinarono poche grandi aree dove si concentrò la siderurgia, che iniziò a sfornare volumi crescenti di prodotto; Sheffield passò dalle 200 alle 80.000 tonnellate di acciaio/anno, in meno di un secolo, divenendo la maggiore città industriale europea

Per effetto di questi progressi, si cominciò a produrre materiali ferrosi in quantità maggiori e con qualità migliore, ma soprattutto ad un prezzo molto più accessibile che nel passato; grazie a ciò, l’impiego del ferro e dell’acciaio si estese a tutti i settori dell’economia, dall’edilizia, dove prese il posto del legno, all’agricoltura, alle costruzioni navali, alla meccanica, al tessile, ai trasporti, dove le rotaie, inizialmente usate solo in miniera, si diffusero anche nelle città, con i primi tram trainati da cavalli.

La Rivoluzione industriale segnò così una delle sue tappe fondamentali, il mondo occidentale entrò nell’età dell’acciaio: l’industria pesante, sinonimo di industria siderurgica, divenne l’asse portante dell’economia moderna.

- La Rivoluzione industriale – Il motore a vapore

Tutto quanto illustrato nei paragrafi precedenti prescinde, in via di principio, dall’impiego di una forza motrice artificiale; dove la forza muscolare di uomini ed animali non era più sufficiente, si poteva ricorrere all’energia idraulica. Questo tipo di energia, però, era disponibile solo in determinate località, vicino a dei corsi d’acqua, ed in misura limitata: l’impetuoso sviluppo industriale che si verificò dopo l’inizio dell’800 non avrebbe avuto luogo se non fosse stata individuata un’altra fonte di energia, che poteva essere resa disponibile ovunque ed in misura praticamente illimitata, l’energia generata da un motore a vapore.

I primi studi circa l’impiego del vapore come fonte di energia erano stati condotti da un francese Denis Papin, a cui dobbiamo anche la progenitrice della moderna pentola a pressione, la “pentola di Papin”, di cui lo stesso inventore illustrò le prestazioni per la cottura dei cibi. Gli studi di Papin però non si arrestarono alla pentola, tentò la costruzione di un ‘imbarcazione a vapore, che fu presto distrutta da battellieri inferociti, ma soprattutto, nei suoi ultimi anni trascorsi in Inghilterra espose teorie sull’impiego del vapore come forza motrice in un congegno a pistoni, senza però riuscire a realizzarle.

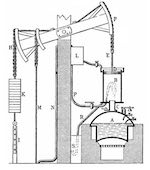

Il passaggio dalla teoria alla pratica fu ancora una volta frutto dell’ingegno inglese: l’esigenza immediata derivava dalla necessità di estrarre l’acqua che si infiltrava nei cunicoli delle miniere. Nel 1705 un fabbro di Darthmouth, Thomas Newcomen, mise a punto e brevettò la sua macchina a vapore, che discendeva direttamente dagli studi di Papin; il vapore prodotto in una caldaia veniva introdotto in un cilindro, dove spingeva verso l’alto un pistone: giunto il pistone al punto morto superiore, veniva introdotta acqua fredda che provocava la condensazione del vapore, dimodochè il pistone veniva ricondotto in basso per effetto della pressione atmosferica (la macchina di Newcome è anche detta atmosferica). Il moto alterno del pistone, applicato ad un bilanciere, causava il pompaggio dell’acqua.

Il passaggio dalla teoria alla pratica fu ancora una volta frutto dell’ingegno inglese: l’esigenza immediata derivava dalla necessità di estrarre l’acqua che si infiltrava nei cunicoli delle miniere. Nel 1705 un fabbro di Darthmouth, Thomas Newcomen, mise a punto e brevettò la sua macchina a vapore, che discendeva direttamente dagli studi di Papin; il vapore prodotto in una caldaia veniva introdotto in un cilindro, dove spingeva verso l’alto un pistone: giunto il pistone al punto morto superiore, veniva introdotta acqua fredda che provocava la condensazione del vapore, dimodochè il pistone veniva ricondotto in basso per effetto della pressione atmosferica (la macchina di Newcome è anche detta atmosferica). Il moto alterno del pistone, applicato ad un bilanciere, causava il pompaggio dell’acqua.

Newcome costruì e distribuì parecchie decine di esemplari della sua macchina, che riusciva ad estrarre acqua fino a 45 metri di profondità; il successo di questo prodotto era però limitato dai costi di esercizio, che erano elevati dalla necessità di raffreddare e poi riscaldare di nuovo le pareti del cilindro, sprecando così una gran quantità di calore.

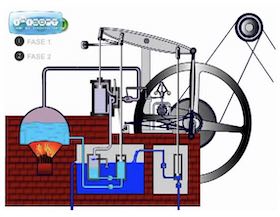

La soluzione al problema venne individuata da un ingegnere scozzese, James Watt, di religione, guarda caso, presbiteriana, che lavorava all’università di Glasgow; questi, smontando nel 1763 una macchina di Newcome per ripararla, ne comprese i difetti: Watt ebbe allora l’idea semplice, ma geniale di raffreddare il vapore in un condensatore esterno, al quale il vapore giungeva tramite una serpentina che avvolgeva il cilindro, mantenendolo così sempre in temperatura. La commercializzazione del prodotto ebbe inizio solo dal 1775, dopo che Watt aveva stretto rapporti di collaborazione con un altro ingegnere Matthew Boulton.

Watt non si arrestò a questa prima realizzazione e la prosecuzione delle sue ricerche fu aiutata dai progressi dell’industria siderurgica, che sfornava manufatti sempre di maggior precisione e resistenza. Nel 1774 il grande industriale metallurgico John Wilkinson aveva brevettato un nuovo metodo per la foratura dei cannoni: l’anno successivo Watt in collaborazione con questa industria, utilizzò questo brevetto per far produrre cilindri dalla ghisa, per alesaggio. La maggiore qualità ed il minor costo di questo prodotto consentirono a Watt di progredire ulteriormente nelle sue sperimentazioni: nel 1782, infine, Watt riuscì a mettere a punto la macchina ad alimentazione alterna; grazie ad un sistema di valvole di immissione ed emissione il vapore spingeva alternativamente il pistone in un senso e  nell’altro, agendo sulle due facce dello stesso.

nell’altro, agendo sulle due facce dello stesso.

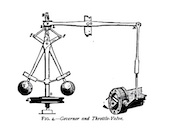

Si fosse limitato a questo, Watt sarebbe ugualmente passato alla storia come uno dei più grandi geni dell’età moderna: ma Watt non poteva accontentarsi delle migliorie apportate a quella che comunque restava una pompa a vapore, sognava l’applicazione di questa sua macchina a tutti i settori industriali: questo risultato lo ottenne con altre idee quali il parallelogramma di Watt ed il sistema detto “sole e pianeta”, cioè l’eccentrico che consentiva di trasformare un moto lineare alterno in moto rotatorio; a ciò si aggiunse il regolatore centrifugo che consentiva di controllare e mantenere costante la velocità del motore.

L’invenzione del motore rotativo e del relativo sistema di controllo fu un avvenimento di importanza fondamentale nell’evoluzione dell’industria inglese: coincidendo poi con l’apparizione nel panorama industriale di quel paese del metodo di pudellaggio in siderurgia e del “mulo” nell’industria tessile, trovò entusiastica accoglienza ed immediata applicazione principalmente in questi, ma poi anche in altri settori industriali. Già prima dell’inizio del 1800 Watt e Boulton avevano venduto più di 500 macchine, la Rivoluzione Industriale aveva raggiunto la fase di non ritorno, l’energia muscolare di uomini ed animali era stata definitivamente soppiantata da un’energia inanimata, disponibile ovunque, nella misura richiesta, senza limiti.

L’invenzione del motore rotativo e del relativo sistema di controllo fu un avvenimento di importanza fondamentale nell’evoluzione dell’industria inglese: coincidendo poi con l’apparizione nel panorama industriale di quel paese del metodo di pudellaggio in siderurgia e del “mulo” nell’industria tessile, trovò entusiastica accoglienza ed immediata applicazione principalmente in questi, ma poi anche in altri settori industriali. Già prima dell’inizio del 1800 Watt e Boulton avevano venduto più di 500 macchine, la Rivoluzione Industriale aveva raggiunto la fase di non ritorno, l’energia muscolare di uomini ed animali era stata definitivamente soppiantata da un’energia inanimata, disponibile ovunque, nella misura richiesta, senza limiti.

Volutamente Watt aveva progettato una macchina a bassa pressione, anche per minimizzare i rischi di esplosioni: ciò comportava però impianti di maggiori dimensioni, adatti quindi solo per impieghi fissi. Finché Watt restò padrone dei suoi brevetti, nessuno osò contestare il suo approccio, ma scaduta la validità degli stessi iniziarono gli esperimenti su motori a pressione più elevata. Già nel 1803 un ingegnere gallese, Richard Trevithick aveva progettato un motore ad alta pressione che fu applicato in via sperimentale ad un veicolo capace di circolare per le vie di Londra; il passo definitivo fu però dovuto ad un altro ingegnere (minerario), George Stephenson, che avendo visto nelle miniere i sistemi di trasporto su rotaia con traino animale, era giunto alla conclusione che i veicoli dotati di motore a vapore non erano adatti a circolare su strada, ma dovevano servirsi di binari: Stephenson è il padre del sistema ferroviario, di cui studiò tutti gli aspetti, giungendo a fissare anche la distanza tra i binari, cioè lo scartamento, in 4 piedi e 8 e ½ pollici, pari a 1435mm; è questo detto “scartamento stephenson” o scartamento standard ed è utilizzato nelle ferrovie di quasi tutto il mondo.

Stephenson poi perfezionò il veicolo a vapore, introducendo una serie di migliorie, come la caldaia multitubolare, che migliorava il trasferimento di calore dai gas esausti all’acqua, od il sistema di aspirazione per depressione dell’aria nella fornace. Grazie a queste innovazioni la locomotiva da lui realizzata, detta “The Rocket” fu in grado di vincere la gara di velocità indetta, nel 1829, per l’appalto della ferrovia tra Manchester e Liverpool, imponendosi per tutti i successivi sviluppi del sistema ferroviario inglese.

Lo sviluppo del sistema ferroviario è posteriore al periodo da noi considerato; questo risultato conclude di fatto la prima Rivoluzione Industriale inglese: il mondo poteva prepararsi alla seconda.

- La Rivoluzione Industriale – L’età di Prometeo liberato

In uno dei suoi scritti James Watt si lasciò andare un’affermazione orgogliosa, al limite dell’hybris:

«Il vapore è il primo esempio di Dio che si sottomette all'uomo.»

La divinità a cui probabilmente pensava Watt non era il Dio cristiano, piuttosto era forse Zeus, il Dio pagano che aveva incatenato, secondo un mito famoso, Prometeo ad una roccia per punirlo del crimine di aver donato il fuoco agli uomini, che vivevano nel gelo e nelle tenebre. Con la Rivoluzione Industriale Prometeo spezza idealmente le sue catene, l’umanità intera si pone al di sopra di una divinità terrificante e punitiva, diviene padrona del suo futuro.

L’uomo spezza i vincoli imposti dalla limitatezza delle sue risorse fisiche, si libera dal timore dell’ignoto, dell’inesplorato, si rende conto che, superando i limiti imposti dalla consuetudine e dal dogma, può sedere alla mensa degli Dei: il processo a Galileo, dopo questi eventi, non sarebbe stato più nemmeno concepibile.

Una delle caratteristiche da porre in rilievo nella Rivoluzione Industriale inglese è stata anche l’assenza di grandi figure di inventori; persino la figura di maggior spicco, James Watt, non fu un teorico, un ricercatore puro: il suo grande merito fu di aver applicato all’ambito industriale il metodo della sperimentazione sistematica, riuscendo a sintetizzare anche e soprattutto idee altrui, per realizzare prodotti richiesti dal mercato.

Due aspetti troviamo in tutti i protagonisti di quest’epoca: nessuno parte da zero, tutti realizzano migliorie su progetti altrui, la circolazione di informazione ed idee è la premessa essenziale del progresso. Sembra banale affermarlo in tempi di internet, ma se pensate che internet stessa è nata da un progetto militare, cioè quanto più di segreto ed esclusivo possiamo concepire, vi rendete conto di quale influenza hanno avuto le premesse della Rivoluzione Industriale anche sul mondo contemporaneo.

Evidentemente non tutte le conseguenze della rivoluzione industriale furono ugualmente positive, l’impiego delle macchine degradò il valore della manodopera, l’operaio fu, in casi estremi, asservito alla macchina, soprattutto si determinò, come dall’analisi fattane da Karl Marx, un’iniqua retribuzione del capitale a scapito del lavoro: da tutto ciò, le agitazioni sindacali, la lotta di classe, fino alle estreme conseguenze di comunismo e fascismo.

Capitoli dolorosi, quindi; ma qual è l’alternativa? I paesi o le nazioni che non hanno conosciuto la rivoluzione industriale vivono tuttora in situazioni di estrema arretratezza, basta vedere certe zone di Asia ed Africa.

Un’ultima considerazione va fatta a proposito di quanto avevo accennato all’inizio, a proposito del concetto di crescita; evidentemente l’affermarsi della Rivoluzione Industriale non comportò “ipso facto” la cancellazione dei conflitti. Gli anni che seguirono furono insanguinati da scontri durissimi, dalle guerre napoleoniche fino alla prima e seconda guerra mondiale, le pulsioni peggiori nell’animo umano sono difficili da sradicare: giusto 70 anni fa, Hitler scatenò il conflitto più devastante che la storia ricordi perché riteneva certe acquisizioni territoriali essenziali allo sviluppo dell’economia del suo paese.

Eppure, se oggi la guerra viene rifiutata da tutti (o quasi, l’Ucraina è l’eccezione più vistosa), come strumento per comporre le vertenze internazionali, ciò è dovuto non solo all’orrore per gli scempi consumati nell’ultima guerra mondiale, ma anche all’affermarsi della convinzione, nata due secoli orsono, che convenga investire sulla capacità creatrice dell’uomo più che sui suoi istinti distruttivi, che alla lunga il progresso civile derivante dall’esaltazione dell’intelletto umano sia più sicuro e proficuo di ogni ricchezza originata da soprusi e rapine: questa, forse, è l’eredità più importante che ci deriva dalla Rivoluzione Industriale.